Baja dapat diklasifikasikan dengan berbagai sistem yang berbeda tergantung pada:

- Komposisi, seperti karbon, paduan rendah atau stainless steel.

- Metode manufaktur, seperti perapian terbuka, proses oksigen dasar, atau metode tanur listrik.

- Metode finishing, seperti bergulir bergulir panas atau dingin

- Bentuk produk, seperti piring bar, lembaran, strip, tabung atau bentuk struktural

- Praktek deoksidasi, seperti membunuh, setengah tewas, tertutup atau berbingkai baja

- Struktur mikro, seperti feritik, dan martensit perlitik

- Tingkat yang diperlukan kekuatan, sebagaimana ditentukan dalam standar ASTM

- Perlakuan panas, seperti anil, quenching dan tempering, dan pengolahan termomekanis

- Kualitas deskriptor, seperti penempaan kualitas kualitas dan komersial.

Karbon Baja

Besi Amerika dan Steel Institute (AISI) mendefinisikan baja karbon sebagai berikut:

Baja dianggap baja karbon bila tidak ada konten minimum yang ditentukan atau diperlukan untuk krom, kobalt, columbium [niobium], molibdenum, nikel, titanium, tungsten, vanadium atau zirkonium, atau unsur lainnya yang akan ditambahkan untuk memperoleh efek pemadu yang diinginkan , ketika minimum tertentu untuk tembaga tidak melebihi 0,40 persen; atau ketika isi maksimum yang ditentukan untuk setiap elemen-elemen berikut tidak melebihi persentase mencatat: mangan 1,65, 0,60 silikon, tembaga 0,60.

Baja karbon dapat diklasifikasikan, sesuai dengan praktek berbagai deoksidasi, sebagai berbingkai, tertutup, baja semi-membunuh, atau dibunuh. Deoksidasi praktek dan proses pembuatan baja akan berpengaruh pada sifat-sifat baja. Namun, variasi karbon memiliki pengaruh terbesar terhadap sifat mekanik, dengan kandungan karbon yang meningkat menyebabkan peningkatan kekerasan dan kekuatan. Dengan demikian, baja karbon umumnya dikategorikan menurut kadar karbon mereka. Secara umum, baja karbon mengandung hingga 2% elemen paduan total dan dapat dibagi lagi menjadi rendah karbon baja, baja karbon menengah, baja karbon tinggi, dan ultrahigh karbon baja; masing-masing sebutan dibahas di bawah ini.

Sebagai kelompok, baja karbon yang jauh baja paling sering digunakan. Lebih dari 85% dari baja yang diproduksi dan dikirim di Amerika Serikat adalah baja karbon.

Rendah karbon baja mengandung hingga 0,30% C. Kategori terbesar dari kelas ini adalah baja canai lantaian produk (lembaran atau strip), biasanya dalam kondisi cold-rolled dan anil. Isi karbon untuk tinggi ini sifat mampu bentuk baja sangat rendah, kurang dari 0,10% C, sampai dengan 0,4% Mn. Penggunaan secara khusus berada di panel bodi mobil, piring kaleng, dan produk kawat.

Untuk pelat baja gulungan struktural dan bagian, kandungan karbon dapat ditingkatkan menjadi sekitar 0,30%, dengan kandungan mangan lebih tinggi sampai dengan 1,5%.Semua materi dapat digunakan untuk stamping, forging, tabung mulus, dan piring boiler.

Menengah baja karbon mirip dengan rendah karbon baja kecuali bahwa karbon berkisar 0,30-0,60% dan mangan 0,60-1,65%. Peningkatan kadar karbon sekitar 0,5% dengan peningkatan terlampir di mangan memungkinkan media baja karbon untuk digunakan dalam kondisi dipadamkan dan marah. Penggunaan media karbon-mangan baja termasuk poros, as roda, roda gigi, poros engkol, kopling dan tempa. Baja dalam kisaran C 0,40-0,60% juga digunakan untuk rel, roda kereta api dan as rel.

Tinggi karbon baja mengandung dari 0,60 menjadi 1,00% C dengan kandungan mangan mulai 0,30-0,90%. Tinggi karbon baja yang digunakan untuk bahan semi dan kekuatan tinggi kabel.

Ultrahigh karbon baja paduan adalah eksperimental yang mengandung 1,25-2,0% C. Baja yang thermomechanically diolah untuk menghasilkan mikro yang terdiri dari ultrafine, biji-bijian sama-sumbu dari bola, terputus karbida partikel proeutectoid.

Tinggi Kekuatan Baja Paduan Rendah

Baja kekuatan tinggi paduan rendah (HSLA), atau baja microalloyed, dirancang untuk memberikan sifat mekanik yang lebih baik dan / atau lebih besar ketahanan terhadap korosi atmosfer dari baja karbon konvensional dalam arti normal karena mereka dirancang untuk memenuhi sifat mekanik tertentu bukan komposisi kimia.

Baja HSLA memiliki kandungan karbon rendah (0,05-0,25% C) untuk menghasilkan sifat mampu bentuk yang memadai dan mampu las, dan mereka memiliki isi mangan hingga 2,0%. Sejumlah kecil kromium, nikel, molibdenum, tembaga, nitrogen, vanadium, niobium, titanium dan zirkonium digunakan dalam berbagai kombinasi.

HSLA Klasifikasi:

- Pelapukan baja, yang ditunjuk untuk menunjukkan ketahanan korosi unggul atmosfer

- Control-rolled baja, panas digulung sesuai dengan jadwal yang telah ditentukan bergulir, yang dirancang untuk mengembangkan struktur austenit sangat cacat yang akan mengubah ke struktur yang sangat halus ferit sama-sumbu pada pendinginan

- Perlit tereduksi baja, diperkuat dengan ferit sangat halus butir dan pengerasan presipitasi tetapi dengan kadar karbon rendah dan perlit sehingga sedikit atau tidak ada dalam struktur mikro

- Microalloyed baja, dengan penambahan yang sangat kecil dari unsur-unsur seperti niobium, vanadium, dan / atau titanium untuk penyempurnaan dari ukuran butir dan / atau pengerasan presipitasi

- Acicular ferit baja, baja karbon sangat rendah dengan kemampukerasan cukup untuk mengubah pada pendinginan dengan struktur kekuatan tinggi yang sangat halus acicular ferit daripada struktur ferit poligonal biasa

- Baja fasa-ganda, diproses dengan struktur mikro ferit mengandung daerah merata kecil karbon tinggi martensit, menghasilkan produk dengan kekuatan hasil yang rendah dan tingkat tinggi dari pekerjaan pengerasan, sehingga memberikan baja kekuatan tinggi dari sifat mampu bentuk superior .

Berbagai jenis baja HSLA juga mungkin memiliki tambahan kecil kalsium, unsur tanah jarang, atau zirkonium untuk kontrol inklusi sulfida bentuk.

Baja paduan rendah

Baja paduan rendah merupakan kategori bahan besi yang menunjukkan sifat mekanik unggul untuk baja karbon biasa sebagai hasil dari penambahan unsur paduan seperti nikel, kromium, dan molibdenum.Konten paduan total dapat berkisar dari 2,07% sampai dengan tingkat tepat di bawah yang dari baja tahan karat, yang mengandung minimal 10% Cr.

Bagi banyak baja paduan rendah, fungsi utama dari elemen paduan adalah untuk meningkatkan kemampukerasan untuk mengoptimalkan sifat mekanik dan ketangguhan setelah perlakuan panas. Dalam beberapa kasus, penambahan paduan digunakan untuk mengurangi degradasi lingkungan tertentu di bawah kondisi pelayanan tertentu.

Seperti baja secara umum, rendah paduan baja dapat diklasifikasikan menurut:

- Komposisi kimia, seperti baja nikel, nikel-kromium baja, baja molibdenum, kromium-molibdenum baja

- Perlakuan panas, seperti dipadamkan dan marah, normalisasi dan marah, anil.

Karena berbagai komposisi kimia mungkin dan fakta bahwa beberapa baja yang digunakan di lebih dari satu kondisi perlakuan panas,, beberapa tumpang tindih ada di antara klasifikasi paduan baja. Pada artikel ini, empat kelompok utama dari baja paduan dibahas: (1) rendah karbon dipadamkan dan marah (QT) baja, (2) menengah karbon ultrahigh-kekuatan baja, (3) baja bantalan, dan (4) panas tahan kromium-molibdenum baja.

Baja karbon rendah dipadamkan dan marah menggabungkan kekuatan luluh tinggi (350-1035 MPa) dan kekuatan tarik tinggi dengan ketangguhan takik yang baik, daktilitas, tahan korosi, atau mampu las. Baja memiliki berbagai kombinasi yang berbeda dari karakteristik ini berdasarkan aplikasi yang diinginkan. Namun, beberapa baja, seperti HY-80 dan HY-100, dilindungi oleh spesifikasi militer. Baja terdaftar terutama digunakan sebagai piring.Beberapa dari baja, serta lainnya, baja serupa, diproduksi sebagai tempa atau cor.

Sedang karbon ultrahigh-kekuatan baja adalah baja struktural dengan kekuatan hasil yang dapat melebihi 1380 MPa. Banyak dari baja dilindungi dengan SAE / AISI sebutan atau komposisi kepemilikan. Bentuk produk termasuk billet, bar, batang, forging, lembaran, pipa, dan kawat las.

Bantalan baja digunakan untuk aplikasi bantalan bola dan rol terdiri dari karbon rendah (0,10-0,20% C) kasus-mengeras baja dan karbon tinggi (-1.0% C) melalui pengerasan baja.Banyak dari baja dilindungi dengan SAE / AISI sebutan.

Kromium-molibdenum tahan panas baja mengandung 0,5 sampai 9% Cr dan 0,5 sampai 1,0% Mo. Kandungan karbon biasanya di bawah 0,2%. Kromium ini menyediakan oksidasi ditingkatkan dan tahan korosi, dan molibdenum meningkatkan kekuatan pada temperatur tinggi. Mereka umumnya tersedia dalam kondisi normal dan marah dipadamkan dan marah atau anil. Kromium-molibdenum baja banyak digunakan dalam industri minyak dan gas dan bahan bakar fosil dan nuklir.

Baja Paduan

Baja paduan adalah baja yang paduan dengan berbagai elemen dalam jumlah total antara 1,0% dan 50% berat untuk meningkatkan sifat mekanik. Baja paduan dipecah menjadi dua kelompok: rendah-paduan baja dan tinggi paduan baja. Perbedaan antara keduanya adalah agak sewenang-wenang:.. Smith dan Hashemi mendefinisikan perbedaan sebesar 4,0%, sedangkan DeGarmo, dkk, mendefinisikannya pada 8,0% [1] [2] Paling umum, istilah "paduan baja" mengacu rendah paduan baja.

Setiap baja benar-benar sebuah paduan , tetapi tidak semua baja yang disebut "baja paduan". Bahkan baja yang paling sederhana adalah besi (Fe) (sekitar 99%) dicampur dengankarbon (C) (sekitar 0,1% sampai 1%, tergantung pada jenis). Namun, "baja paduan" adalah istilah standar mengacu pada baja paduan dengan unsur-unsur lain selain karbon.Alloyants umum meliputi mangan (yang paling umum), nikel , krom , molibdenum , vanadium , silikon , dan boron . Alloyants kurang umum termasuk aluminium , kobalt , tembaga, cerium , niobium , titanium , tungsten , timah , seng , timah , dan zirkonium .

Baja paduan rendah

Baja paduan rendah biasanya digunakan untuk mencapai pengerasan yang lebih baik, yang pada gilirannya meningkatkan sifat mekanik lainnya. Mereka juga digunakan untuk meningkatkan ketahanan korosi dalam kondisi lingkungan tertentu. [3]

Beberapa baja paduan rendah umum adalah:

Kepala baja paduan rendah [4]

| SAE penunjukan | Komposisi |

|---|

| 13xx | Mn 1,75% |

| 40xx | Mo 0,20% atau 0,25% atau 0,25% Mo & 0,042% S |

| 41xx | Cr 0,50% atau 0,80% atau 0,95%, Mo 0,12% atau 0,20% atau 0,25% atau 0,30% |

| 43xx | Ni 1,82%, Cr 0,50% menjadi 0,80%, 0,25% Mo |

| 44xx | Mo 0,40% atau 0,52% |

| 46XX | Ni 0,85% atau 1,82%, Mo 0,20% atau 0,25% |

| 47xx | Ni 1,05%, 0,45% Cr, Mo 0,20% atau 0,35% |

| 48xx | Ni 3,50%, 0,25% Mo |

| 50xx | Cr 0,27% atau 0,40% atau 0,50% atau 0,65% |

| 50xxx | Cr 0,50%, C min 1,00% |

| 50Bxx | Cr 0,28% atau 0,50% |

| 51xx | Cr 0,80% atau 0,87% atau 0,92% atau 1,00% atau 1,05% |

| 51xxx | Cr 1,02%, C min 1,00% |

| 51Bxx | Cr 0,80% |

| 52xxx | Cr 1,45%, C min 1,00% |

| 61xx | Cr 0,60% atau 0,80% atau 0,95%, V 0,10% atau 0,15% min |

| 86xx | Ni 0,55%, 0,50% Cr, Mo 0,20% |

| 87xx | Ni 0,55%, 0,50% Cr, Mo 0,25% |

| 88xx | Ni 0,55%, 0,50% Cr, Mo 0,35% |

| 92xx | Si 1,40% atau 2,00%, Mn 0,65% atau 0,82% atau 0,85%, Cr 0,00% atau 0,65% |

| 94Bxx | Ni 0,45%, 0,40% Cr, Mo 0,12% |

| ES-1 | Ni 5%, 2% Cr, Si 1,25%, W 1%, 0,85% Mn, Mo 0,55%, Cu 0,5%, Cr 0,40%, 0,2% C, V 0,1% |

Bahan ilmu

Unsur paduan ditambahkan untuk mencapai sifat tertentu dalam materi. Sebagai pedoman, unsur paduan ditambahkan dalam persentase lebih rendah (kurang dari 5%) untuk meningkatkan kekuatan atau kemampuan pengerasan, atau dalam persentase yang lebih besar (lebih dari 5%) untuk mencapai sifat khusus, seperti ketahanan korosi atau stabilitas suhu ekstrim. [2]

Mangan, silikon, nikel, dan tembaga yang ditambahkan untuk meningkatkan kekuatan dengan membentuk larutan padat dalam ferit. Kromium, vanadium, molibdenum, dan tungsten meningkatkan kekuatan dengan membentuk fase kedua karbida . Nikel dan tembaga meningkatkan ketahanan korosi dalam jumlah kecil. Molibdenum membantu untuk melawan embrittlement. Zirkonium, cerium, dan kalsium ketangguhan meningkat dengan mengendalikan bentuk inklusi. Mangan sulfida , timbal, bismut, selenium, dan telurium-mesin meningkat. [5]

Unsur-unsur paduan cenderung membentuk baik atau senyawa karbida. Nikel adalah sangat larut dalam ferit, sehingga membentuk senyawa, biasanya Ni 3 Al. Aluminium larut dalam ferit dan membentuk senyawa Al 2 O 3 dan AlN. Silikon juga sangat larut dan biasanya membentuk senyawa SiO 2 • M x O y. Mangan kebanyakan larut dalam ferit membentuk MnS senyawa, MnO • SiO 2, tetapi juga akan membentuk karbida dalam bentuk (Fe, Mn) 3 C. Kromium membentuk partisi antara fase ferit dan karbida dalam baja, pembentuk (Fe, Cr 3) C, Cr 7 C 3, dan Cr 23 C 6. Jenis karbida bahwa kromium bentuk tergantung pada jumlah karbon dan jenis-jenis elemen paduan hadir. Tungsten dan molibdenum bentuk karbida jika ada karbon yang cukup dan tidak adanya karbida kuat unsur pembentuk (yaitu, titanium & niobium ), mereka membentuk karbida Mo 2 C dan W 2C, masing-masing. Vanadium, titanium, dan niobium karbida yang kuat membentuk elemen, membentuk vanadium karbida , titanium karbida , dan karbida niobium , masing-masing. [6]

Unsur paduan juga memiliki efek pada suhu eutektoid baja. Mangan dan nikel menurunkan suhu eutektoid dan dikenal sebagai unsur menstabilkan austenit. Dengan cukup dari unsur-unsur struktur austenitik dapat diperoleh pada suhu kamar. Carbide-elemen pembentukan menaikkan suhu eutektoid; elemen ini dikenal sebagai unsur menstabilkan ferit. [7]

Kepala efek dari elemen paduan utama untuk baja [8]

| Elemen | Persentase | Primer fungsi |

|---|

| Aluminium | 0.95-1.30 | Paduan unsur dalam nitriding baja |

| Bismut | - | Meningkatkan machinability |

| Boron | 0.001-0.003 | Seorang agen kuat kemampukerasan |

| Khrom | 0.5-2 | Meningkatkan kemampukerasan |

| 4-18 | Meningkatkan ketahanan korosi |

| Tembaga | 0.1-0.4 | Karat |

| Memimpin | - | Peningkatan machinability |

| Mangan | 0.25-0.40 | Bersama dengan belerang dan dengan fosfor untuk mengurangi kerapuhan itu. Juga membantu menghilangkan kelebihan oksigen dari baja cair. |

| > 1 | Meningkatkan kemampuan pengerasan dengan menurunkan poin transformasi dan menyebabkan transformasi menjadi lamban |

| Molibdenum | 0.2-5 | Stabil karbida ; menghambat pertumbuhan butir. Meningkatkan ketangguhan baja, sehingga membuat molibdenum logam paduan yang sangat berharga untuk membuat bagian-bagian pemotongan peralatan mesin dan juga turbin pisau dari mesin turbojet . Juga digunakan dalam motor roket . |

| Nikel | 2-5 | Toughener |

| 12-20 | Meningkatkan ketahanan korosi |

| Silikon | 0.2-0.7 | Meningkatkan kekuatan |

| 2.0 | Musim semi baja |

| Tinggi persentase | Meningkatkan sifat magnetik |

| Belerang | 0.08-0.15 | Free-mesin properti |

| Titanium | - | Perbaikan karbon dalam partikel inert; mengurangi kekerasan martensit pada baja kromium |

| Tungsten | - | Juga meningkatkan titik leleh. |

| Vanadium | 0.15 | Karbida stabil; kekuatan meningkat sementara tetap mempertahankan daktilitas; mempromosikan struktur butir halus. Meningkatkan ketangguhan pada suhu tinggi |

Baja karbon, juga disebut polos baja karbon, adalah baja tempat utama interstisial paduan unsur adalah karbon . The Iron Amerika dan Steel Institute (AISI) mendefinisikan baja karbon sebagai berikut: "Baja dianggap baja karbon bila tidak ada konten minimum yang ditentukan atau diperlukan untuk krom , kobalt , molibdenum , nikel , niobium , titanium , tungsten , vanadium atau zirconium , atau unsur lainnya yang akan ditambahkan untuk memperoleh efek pemadu yang diinginkan, ketika minimum tertentu untuk tembaga tidak melebihi 1,04 persen, atau ketika isi maksimum yang ditentukan untuk setiap elemen berikut tidak melebihi persentase mencatat:mangan 1,65, silikon 0,60, tembaga 0,60 ". [1]

Istilah "baja karbon" juga dapat digunakan dalam referensi untuk baja yang tidak stainless steel , dalam hal ini baja karbon mungkin termasuk penggunaan baja paduan.

Sebagai kadar karbon naik, baja memiliki kemampuan untuk menjadi lebih keras dan kuat melalui mengobati panas , tetapi ini juga membuat kurang ulet . Terlepas dari perlakuan panas, kandungan karbon lebih tinggi mengurangi mampu las . Pada baja karbon, kandungan karbon yang lebih tinggi menurunkan titik leleh. [2]

Baja karbon dipecah ke empat kelas berdasarkan kandungan karbon:

[ mengedit ]Ringan dan rendah karbon baja

Baja ringan adalah bentuk paling umum dari baja karena harganya yang relatif rendah sementara itu memberikan sifat material yang dapat diterima untuk banyak aplikasi. Baja karbon rendah berisi sekitar 0,05-0,15% karbon [1] dan baja ringan mengandung 0,16-0,29%[1] karbon; sehingga mudah dibentuk dan ulet, tetapi tidak dapat dikeraskan dengan perlakuan panas. Baja ringan ini memiliki kekuatan tarik relatif rendah, tetapi murah dan lunak; kekerasan permukaan dapat ditingkatkan melalui karburasi . [3]

Hal ini sering digunakan ketika jumlah besar dari baja yang diperlukan, misalnya sebagai baja struktural . Kepadatan baja ringan adalah sekitar 7,85 g / cm 3 (7850 kg / m 3 atau £ 0,284 / dari 3) [4] dan modulus Young adalah 210 GPa (30.000.000 psi). [5]

Baja karbon rendah menderita hasil-titik runout di mana bahan ini memiliki dua poin hasil . Titik hasil pertama (atau titik luluh atas) lebih tinggi dari yang kedua dan hasil turun drastis setelah titik luluh atas. Jika baja karbon rendah hanya menekankan kepada beberapa titik antara titik luluh atas dan bawah permukaan kemudian dapat mengembangkanband Luder . [6] baja karbon rendah mengandung karbon kurang dari baja lain dan lebih mudah untuk dingin-bentuk, membuat mereka lebih mudah untuk menangani. [7]

[ sunting ]baja karbon tinggi

Karbon baja yang berhasil dapat menjalani perlakuan panas memiliki kandungan karbon di kisaran 0,30-1,70% berat. Jejak kotoran lain berbagai elemen dapat memiliki dampak yang signifikan terhadap kualitas baja yang dihasilkan. Jumlah jejak belerang khususnya membuat baja merah pendek . Paduan baja karbon rendah, seperti A36 kelas, mengandung belerang sekitar 0,05% dan mencair sekitar 1426-1538 ° C (2599-2800 ° F). [8] Mangan sering ditambahkan untuk meningkatkan kemampuan pengerasan baja karbon rendah. Penambahan ini mengubah materi menjadi baja paduan rendah dengan beberapa definisi, tetapi AISI 's definisi dari baja karbon memungkinkan hingga 1,65% mangan berat.

- Menengah baja karbon

Sekitar kandungan karbon 0,30-0,59%. [1] Saldo daktilitas dan kekuatan dan memiliki ketahanan aus yang baik;. digunakan untuk bagian besar, penempaan dan komponen otomotif [9]

- Tinggi baja karbon

Sekitar kandungan karbon 0,6-0,99%. [1] Sangat kuat, digunakan untuk mata air dan kekuatan tinggi kabel. [10]

- Ultra-tinggi baja karbon

Sekitar kandungan karbon 1,0-2,0%. [1] Baja yang dapat marah terhadap kekerasan yang besar. Digunakan untuk tujuan khusus seperti (non-industri-tujuan) pisau, as roda ataupukulan . Kebanyakan baja dengan kadar karbon lebih dari 1,2% yang dibuat menggunakan teknik metalurgi serbuk . Perhatikan bahwa baja dengan kandungan karbon di atas 2,0% dianggap besi cor .

[ sunting ]perlakuan panas

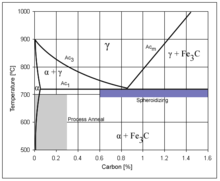

Besi-karbon diagram fase , menunjukkan rentang suhu dan karbon untuk beberapa jenis perawatan panas.

Artikel utama: perlakuan panas

Tujuan dari mengobati panas baja karbon adalah mengubah sifat mekanik baja, biasanya daktilitas, kekerasan, kekuatan luluh, atau impact resistance. Perhatikan bahwa konduktivitas listrik dan termal yang sedikit diubah. Seperti teknik penguatan paling untuk baja,modulus Young tidak terpengaruh. Baja memiliki kelarutan yang lebih tinggi yang kokoh bagi karbon dalam austenit fase, sehingga semua perlakuan panas, kecuali spheroidizing dan proses anil, mulailah dengan pemanasan untuk fase austenit. Tingkat di mana baja didinginkan melalui eutektoid reaksi mempengaruhi tingkat di mana karbon berdifusi keluar dari austenit. Secara umum, pendinginan cepat akan memberikan lebih halus perlit (sampai martensit suhu kritis tercapai) dan pendinginan perlahan akan memberikan perlit kasar. Pendinginan hasil baja hypoeutectoid (% kurang dari 0,77 C wt) dalam struktur perlitik dengan α- ferit pada batas butir. Jika hypereutectoid (lebih dari 0,77% berat C) kemudian baja struktur adalah perlit penuh dengan biji-bijian kecil sementit tersebar di seluruh.Jumlah relatif dari unsur yang ditemukan menggunakan aturan tuas . Berikut adalah daftar dari jenis perawatan panas mungkin:

- Spheroidizing: bentuk Spheroidite ketika baja karbon dipanaskan sampai sekitar 700 ° C selama lebih dari 30 jam. Spheroidite dapat terbentuk pada suhu lebih rendah tetapi waktu yang dibutuhkan secara drastis meningkat, karena ini adalah proses difusi dikendalikan. Hasilnya adalah struktur batang atau bola dari sementit dalam struktur primer (ferit atau perlit, tergantung pada sisi mana eutektoid Anda berada di). Tujuannya adalah untuk melunakkan baja karbon yang lebih tinggi dan memungkinkan sifat mampu bentuk lebih. Ini adalah bentuk paling lembut dan paling ulet dari baja. Gambar di kanan menunjukkan di mana spheroidizing biasanya terjadi. [11]

- Kendali anil : baja karbon dipanaskan sampai sekitar 40 ° C di atas Ac Ac 3 atau 1 untuk 1 jam, ini menjamin semua ferit berubah menjadi austenit (meskipun sementitmungkin masih ada jika kandungan karbon lebih besar dari eutektoid tersebut). Baja kemudian harus didinginkan perlahan-lahan, di ranah 38 ° C (68,4 ° F) per jam. Biasanya itu hanya tungku dingin, di mana tungku dimatikan dengan baja masih di dalam. Hal ini menghasilkan struktur perlitik kasar, yang berarti "band" dari perlit yang tebal. Sepenuhnya baja anil lunak dan ulet , tanpa tekanan internal, yang sering diperlukan untuk biaya-efektif pembentukan. Baja saja spheroidized lebih lembut dan lebih ulet. [12]

- Proses anil: Sebuah proses yang digunakan untuk menghilangkan stres dalam baja karbon dingin bekerja dengan kurang dari 0,3% berat C baja ini biasanya dipanaskan sampai 550-650 ° C selama 1 jam, tapi kadang-kadang suhu setinggi 700 ° C. Gambar kanan menunjukkan area dimana proses anil terjadi.

- Isotermal anil: Ini adalah proses di mana baja hypoeutectoid dipanaskan di atas suhu kritis atas dan suhu ini dipertahankan untuk waktu dan kemudian suhu diturunkan di bawah suhu kritis yang lebih rendah dan lagi dipertahankan. Kemudian akhirnya didinginkan pada suhu kamar. Metode ini rids setiap gradien suhu.

- Normalisasi: baja karbon dipanaskan sampai sekitar 55 ° C di atas Ac 3 atau Ac m selama 1 jam, ini menjamin sepenuhnya mengubah baja untuk austenit. Baja tersebut kemudian berpendingin udara, yang merupakan laju pendinginan sekitar 38 ° C (100,4 ° F) per menit. Hal ini menghasilkan struktur perlitik baik, dan struktur yang lebih seragam. Normalisasi baja memiliki kekuatan yang lebih tinggi dari baja anil, tetapi memiliki kekuatan yang relatif tinggi dan daktilitas. [13]

- Quenching : baja karbon dengan setidaknya 0,4% C berat dipanaskan sampai suhu normalisasi dan kemudian dengan cepat didinginkan (dipadamkan) dalam air, air garam, atau minyak dengan suhu kritis. Suhu kritis tergantung pada kadar karbon, tetapi sebagai aturan umum lebih rendah dengan meningkatnya karbon konten. Hal ini menghasilkan struktur martensit; bentuk baja yang memiliki kandungan karbon super-jenuh dalam struktur berpusat badan cacat (BCC) kubik kristal, baik disebut berpusat badan tetragonal (BCT), dengan tegangan internal banyak. Dengan demikian baja dipadamkan sangat keras tapi rapuh , biasanya terlalu rapuh untuk tujuan praktis. Ini tekanan internal terjadi retak stres di permukaan. Baja ini dipadamkan sekitar tiga sampai empat (dengan karbon lebih) lipat lebih keras dari baja normal. [14]

- Martempering (Marquenching): Martempering sebenarnya tidak ada prosedur tempering, maka "marquenching" panjang. Ini adalah bentuk perlakuan panas isotermal diterapkan setelah pendinginan awal dari biasanya di sebuah garam mandi cair pada suhu tepat di atas "suhu mulai martensit". Pada suhu ini, tegangan sisa dalam materi yang lega dan bainit beberapa mungkin terbentuk dari austenit sisa yang tidak punya waktu untuk berubah menjadi hal lain. Dalam industri, ini adalah proses yang digunakan untuk mengontrol daktilitas dan kekerasan material. Dengan marquenching lagi, daktilitas meningkat dengan kerugian minimal dalam kekuatan, baja tersebut dipegang dalam larutan ini sampai suhu dalam dan luar kedudukan. Kemudian baja didinginkan pada kecepatan moderat untuk menjaga gradien suhu minimal. Tidak hanya proses ini mengurangi tekanan internal dan retak stres, tetapi juga meningkatkan ketahanan dampak. [15]

- Quench dan temper : Ini adalah perlakuan panas yang paling umum ditemui, karena sifat-sifat akhir dapat ditentukan secara tepat oleh suhu dan waktu tempering itu.Tempering melibatkan memanaskan baja dipadamkan sampai suhu di bawah eutektoid kemudian suhu pendinginan. Suhu tinggi memungkinkan jumlah yang sangat kecil spheroidite untuk membentuk, yang mengembalikan daktilitas, tapi mengurangi kekerasan. Suhu aktual dan waktu yang dipilih dengan cermat untuk setiap komposisi. [16]

- Austempering : Proses austempering sama martempering, kecuali baja diadakan di mandi garam cair melalui suhu transformasi bainit, dan kemudian cukup didinginkan. Baja bainit yang dihasilkan memiliki daktilitas yang lebih besar, ketahanan dampak yang lebih tinggi, dan distorsi kurang. Kerugian dari austempering itu hanya dapat digunakan pada beberapa baja, dan membutuhkan garam mandi khusus. [17]

[ sunting ]Kasus pengerasan

Kasus pengerasan proses mengeras hanya bagian luar bagian baja, menciptakan, sulit memakai kulit resisten ("kasus") tetapi tetap menjaga interior yang tangguh dan ulet. Baja karbon tidak terlalu hardenable , sehingga potongan lebar tidak dapat thru-mengeras. Baja paduan memiliki kemampuan pengerasan yang lebih baik, sehingga mereka dapat melalui-mengeras dan tidak memerlukan pengerasan. Properti dari baja karbon dapat bermanfaat, karena memberikan permukaan karakteristik aus yang baik tetapi meninggalkan inti sulit.

|

No comments

Post a Comment